2.1 Общие требования к сварочным источникам тепла.

Сварочная операция выполняется с местным нагревом свариваемых изделий до температуры, которая определяется свойствами свариваемых материалов и видов сварки. При сварке плавлением температура в месте выполнения сварки Тм должна быть выше температуры плавления, т.е. Тм > Тпл, а при сварке давлением Тпл > Тм > Т1, где Т1 – минимальная температура, при которой в данных условиях можно получить сварное соединение.

В целях наиболее эффективного использования тепла для выполнения сварочной операции необходимо использовать его максимально локализованный ввод, чтобы свариваемый материал только в минимально необходимом объеме довести до такого температурного состояния, при котором возможно сваривание.

Источник тепла для сварки должен обладать: 1) достаточной тепловой мощностью; 2) высокой концентрацией тепла; 3) значительной эффективностью. Кроме того, они должны быть удобными в работе.

Тепловой мощностью источника называется полное количество тепла, выделяемого им в единицу времени (кал/сек, Вт/сек).

Часть тепла бесполезно идет на нагрев окружающей среды, тогда как другая часть эффективно расходуется на нагрев изделия. Количество тепла, сообщаемое источником нагреваемому изделию в единицу времени, называется эффективной мощностью источника тепла.

Весьма важной характеристикой любого источника тепла является эффективный коэффициент полезного действия, который представляет собой отношение эффективной мощности к полной тепловой мощности:

ηи = Qэфф/Qполн.

Одним из составляющих потерь являются потери, определяемые так называемым термическим коэффициентом полезного действия ηт. Если полезное тепло, которое используется для нагрева минимально необходимого объема металла до температуры сварки (при сварке плавлением Qпл), обозначить Qм, а введенную эффективную тепловую мощность Qэфф, тогда

ηт = Qпл/Qэфф.

Наиболее распространенными источниками тепла для сварки плавлением являются газосварочное пламя, электрическая дуга, электрошлаковый источник тепла, электронный луч, световой луч; для тепловой подготовки при сварке давлением применяют пламя горючих газов, нагрев электрическим током, индукционный нагрев и тепло превращения механической энергии в тепловую.

2.2 Газосварочное пламя

Применяемое в сварочных процессах газосварочное пламя получают сжиганием горючих газов с кислородом. Большинство горючих газов собой соединения водорода и углерода (водород используют иногда в чистом виде):

Н2 + 1/2О2 ↔ Н2О + 57800 кал/моль (240 кДж/моль),

С + 1/2О2 ↔ СО +29400 кал/моль (122 кДж/моль),

СО + 1/2О2 ↔ СО2 + 68200 кал/моль (284 кДж/моль).

Все эти реакции экзотермичны, в результате чего продукты реакции нагреваются. Температура пламени может быть определена по формуле

Тг = ∑Q/∑mc, где ∑Q – суммарный тепловой эффект реакции; ∑mc – сумма произведений масс продуктов реакции на их теплоемкость.

Эти реакции являются обратимыми. При высоких температурах часть продуктов реакции распадается – диссоциирует с отрицательным тепловым эффектом.

Например, реакция горения водорода. Если бы она целиком прошла слева направо

Н2 + 1/2О2 → Н2О + QН2О,

то расчеты бы показали температуру продуктов реакции Тг = 53000С. Так как при высоких температурах идет реакция Н2О → Н2 + 1/2О2 – QН2О, часть Н2О распадается, а число газовых молекул увеличивается. В результате температура пламени будет ниже (примерно 23500С).

Соответственно, чем значительней степень диссоциации продуктов реакции, тем больше затрачивается тепла на их распад и более низкими окажутся конечные температуры пламени. Значения степени диссоциации различных соединений двухатомных газов показаны на рис. 2.1.

Рис. 2.1. Степень диссоциации различных соединений от температуры.

Схема горения углеводородов является более сложной, так как горючее в процессе горения проходит ряд последовательных превращений. При этом с повышением температуры углеводороды, являясь теплонеустойчивыми, распадаются. Непредельные углеводороды в результате нагрева при отсутствии кислорода распадаются на углерод и предельные углеводороды, которые, в свою очередь, распадаются на углерод и водород. (Углеводороды, в молекулах которых атомы углерода связаны между собой простой связью, а все остальные валентности насыщены атомами водорода, называются предельными или насыщенными углеводородами. Непредельными называются органические соединения, содержащие между атомами углерода кратные (двойные или тройные) связи). Общая схема распада ацетилена:

2C2H2 → CH4 + 3C + Q1, CH4 + 3C → 4C + 2H2 + Q2.

При этом может выделяться значительное количество тепла (Q1 + Q2). Например, при распаде ацетилена этот тепловой эффект составляет ≈ 54 000 кал/моль.

В присутствии кислорода этот процесс пирогенного разложения сопровождается процессами окисления, идущими с дополнительным выделением тепла. В этом случае схема разложения ацетилена будет выглядеть:

С2Н2 + О = С2Н2О

С2Н2О + О2 = С2Н2О2 + О

С2Н2О2 → СО + НСОН}

↓ 2СО + Н2

СО = Н2 }

При этом частично происходит и распад углеводородов с выделением элементарного углерода

CxHy → xC + y/2 H2

с последующим окислением и углерода и водорода.

Таблица 2.1

Сопоставление различных горючих газов

Химическая формула | Н2 | СН4 | С3Н3 и С4Н10 | С2Н4 | С6Н12 | С6Н6 | С2Н2 |

Наименование | Водор-од | Метан | Пропано- бутановая смесь | Этилен | Бензин | Бен зол | Ацетилен |

Содержание водорода, вес % | 100,0 | 25,0 | 18,0 | 14,5 | 14,5 | 7,8 | 7,8 |

Содержание углерода, вес % | 0,0 | 75,0 | 82,0 | 85,5 | 85,5 | 92,2 | 92,2 |

Теплота сгорания, кал/м3 | 2570 | 9600 | 21000 | 15000 | -- | -- | 14000 |

Максимальная температура пламени в смеси с кислородом,0С | 2350 | 2200 | 2300 | 2500 | 2600 | 2800 | 3300 |

Как следует из вышеприведенного рис. 2.1, реакции горения СО (в СО2) и Н2 (в Н2О) не могут обеспечить высокой температуры пламени, в связи с процессами диссоциации. Более благоприятным является получение СО в результате горения углерода. Следовательно, более высокая температура пламени получается при сжигании углеводородов с минимальным количеством водорода и максимальным количеством углерода (табл. 2.1) Так как тепловой эффект распада углеводородов также повышает температуру пламени, наивысшую температуру обеспечивают непредельные углеводороды.

Наиболее высокую температуру пламени дает горючая смесь ацетилена и кислорода. Поэтому ацетилен является основным горючим газом для газовой сварки и резки.

Бензол дает немного меньшую температуру, при том же соотношении углерода и водорода, в связи с меньшим тепловым эффектом распада молекулы С6Н6, чем С2Н2.

Остальные горючие дают еще меньшую температуру пламени. Однако для целого ряда видов газопламенной обработки металлов, а также для сварки более легкоплавких или менее теплопроводных металлов в качестве заменителя ацетилена с успехом применяются такие горючие, как пропанобутановые смеси, метан, водород и др.

. В зависимости от соотношения кислорода и ацетилена в горючей смеси сварочное пламя может быть нормальным, окислительным и науглероживающим.

Нормальное, или восстановительное, пламя получается при отношении ацетилена к кислороду от 1 : 1 до 1 : 1,3. В большинстве случаев при сварке применяют нормальное пламя, которое способствует раскислению металла сварочной ванны и получению качественного сварного шва. Окислительным называют пламя, в котором имеется избыток кислорода. Такое пламя сильно окисляет металл сварочной ванны, способствует получению пористости и низкого качества сварного шва. Пламя с избытком ацетилена имеет желтый цвет и удлиненный коптящий факел. Оно науглероживает металл сварочной ванны.

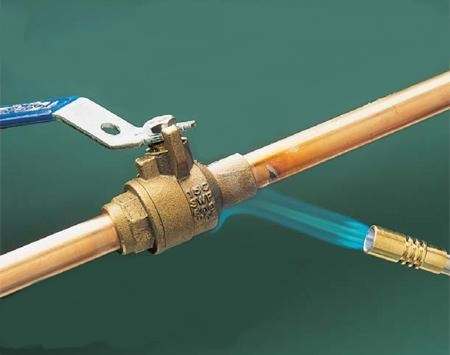

Нормальное ацетиленокислородное сварочное пламя делится на три резко выраженные зоны(рис.2.2): ядро, восстановительную зону и факел. Ядро имеет форму закругленного ярко светящегося конуса. Оно состоит из раскаленных частиц углерода, которые сгорают, выходя на наружную часть ядра. Расстояние от конца мундштука горелки до конца ядра (длина ядра) зависит от скорости истечения горючей смеси из горелки.

Рис. 2.2 Схема строения ацетиленокислородного пламени.

Восстановительная зона состоит в основном из окиси углерода и водорода, получающихся в результате сгорания ацетилена:

C2H2 + O2 = 2CO + H2 +112800 кал/моль.

Эта зона по сравнению с ядром имеет более темный цвет. Максимальная температура пламени находится в восстановительной зоне на расстоянии 2 – 4 мм от ядра, поэтому этой частью пламени и производят расплавление свариваемого металла.

Факел располагается за восстановительной зоной и имеет удлиненную конусообразную форму. Состоит факел из углекислого газа и паров воды, которые получаются в результате сгорания окиси углерода и водорода, поступающих из восстановительной зоны. Горение окиси углерода и водорода происходит за счет окружающего атмосферного воздуха

2CO + H2 + 1,5O2 = 2CO2 + H2O + 194200 кал/моль.

Тепловая мощность газосварочного пламени регулируется количеством горючего, сжигаемого в единицу времени. Это обычно достигается сменными наконечниками с различными проходными сечениями каналов для ацетилена, кислорода и их смеси. Наиболее распространенными являются горелки с 7 – 10 наконечниками, позволяющими регулировать мощность пламени от 30 до 3000 л ацетилена в час.

Общие закономерности горения, а также строение пламени при использовании других углеводородов подобны приведенным. Сжигание горючих смесей этих газов с кислородом характеризуется наличием светящегося ядра и средней зоны, в большей или меньшей степени отличающейся по виду от факела.

Водородно-кислородное пламя не имеет ядра и по внешнему виду его регулировку производить трудно.

При нагреве металла газосварочным пламенем горючие газы контактируют с поверхностью по некоторой площади – пятну нагрева. Интенсивность ввода тепла в различных участках этой площади различна (рис. 2.3). Плотность теплового потока является наибольшей в центре пятна и уменьшается к периферии. Н.Н.Рыкалин показал, что изменение интенсивности ввода тепла в свариваемое изделие при направлении оси пламени перпендикулярно к нагреваемой поверхности по мере удаления от центра можно математически описать законом нормального распределения:

![]() ,

,

Рис. 2.3. Характер ввода тепла при различной мощности (в зависимости от номера наконечника).

где qmax – плотность теплового потока в центре пятна нагрева, кал/(см2 * сек); qr– плотность теплового потока на расстоянии r от центра; k – коэффициент сосредоточенности ввода тепла, от размеров и распределения тепловыделения в пламени.

Кроме теплового воздействия, поток быстродвижущихся газов пламени оказывает и механическое воздействие на нагреваемую поверхность. Скорость движения газов в центре больше, чем на периферии, поэтому механическое действие пламени распределяется по площади подобно распределению интенсивности ввода тепла. Величина давления потока газов на элементарный участок поверхности в кгс/см2 может быть определена из соотношения:

∆p = v2/(2gG),

где v – скорость струи газа, см/с; G – удельный объем газа (величина, обратная плотности), см3/г; g – ускорение силы тяжести (981 см/с).

В результате совместного воздействия струи газов, движущихся с различной скоростью, расплавленный металл под пламенем выдувается в центре интенсивней, чем на периферии. При наклоне горелки к поверхности тепловой поток и характер механического воздействия изменяются. При этом изменяется и характер выдувания жидкого металла при сварке.